Термоусадочная трубка формовочная машина

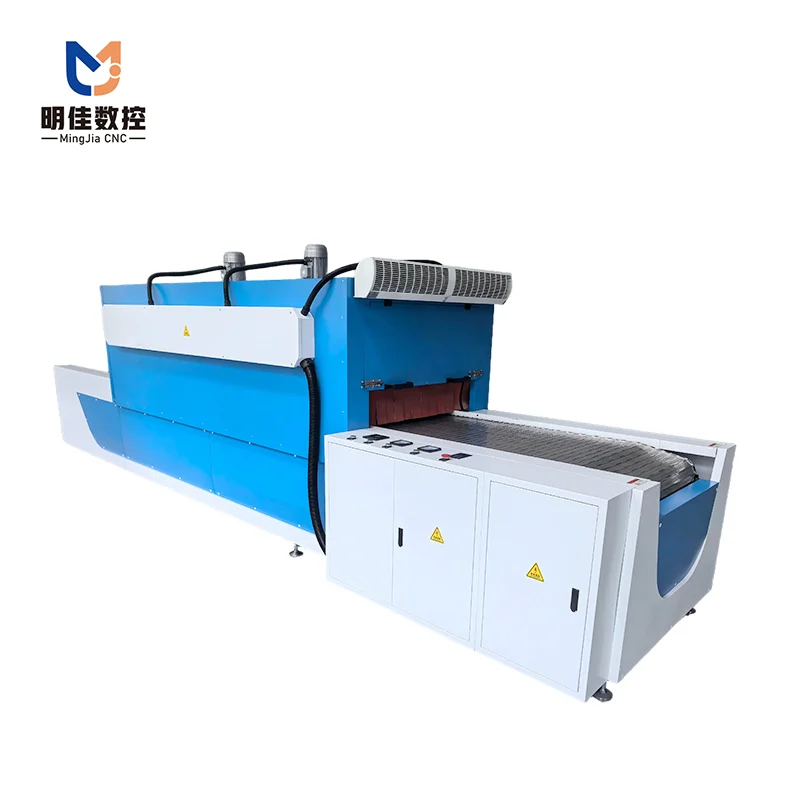

The Busbar Heat Shrinking Machine is primarily designed for heating and shrinking sleeves onto copper and aluminum busbars.

The machine consists of a main frame, a conveyor belt system, a heating hood, and an electrical control unit.

The conveyor is mounted on the frame, with the heating hood positioned above. The hood houses the heating elements, temperature sensors, and cooling fans. The integrated electrical control system enables precise regulation of both temperature and speed.

основные характеристики

The Intelligent Shrinking System: Perfect Finish, Maximum Efficiency

Achieve flawless, consistent heat-shrink tubing application on busbars with our intelligent system. Engineered for perfection and productivity, it eliminates defects, slashes energy use, and dramatically increases output.

1.Perfect Formation, Zero Defects

An intelligent constant-temperature heating module with optimized duct circulation ensures comprehensive, uniform heat distribution across the entire area, eliminating cold spots.

Guarantees 360° uniform shrinkage, resulting in a smooth, seamless finish on the busbar—free from wrinkles, air bubbles, or localized carbonization from overheating.

This high-precision molding process significantly improves product yield and consistency.

2.High Thermal Efficiency, Lower Costs

A closed insulation chamber coupled with a waste heat recovery system minimizes thermal loss, improving heat utilization efficiency by over 30% compared to traditional open heaters.

The on-demand power adjustment mode avoids idle energy consumption, leading to substantially lower operating costs over time.

3.Unmatched Productivity & Uptime

The continuous feeding conveyor system allows for processing single or multiple busbars simultaneously, cutting the per-unit forming cycle time by half.

Designed for 24/7 continuous, stable operation without frequent shutdowns or adjustments, it increases average daily production capacity by over 80%, maximizing your return on investment.

технический параметр

| Размеры студии (ширина x высота x длина) | 1000x200x3000 мм |

| Размеры (ширина x высота x длина) | 1400x1450x6000 мм |

| Площадь оборудования | Длина зоны подачи составляет 1500 мм, зоны выпечки - 3000 мм, а зоны выгрузки - 1500 мм. |

| Диапазон температур | RT+250℃ |

| Скорость нагрева | RT+250℃ ≤30мин |

| Точность Лавина | ≤±1℃ |

| Равномерность температуры | ≤±5℃ (Примечание: Вышеуказанные показатели являются измеренными значениями, полученными при комнатной температуре +25℃ в отсутствие образцов). |

| Материал внутренней коробки | Нержавеющая сталь, толщина 1,2 мм |

| Материал наружной коробки | Толщина холодной плиты 1,5 мм |

| Материал изоляции | Хлопок с изоляцией из керамического волокна |

| Конвейерная лента | Конвейерная лента из нержавеющей стали с цепью 38 мм и сетчатой лентой из нержавеющей стали. |

| Регулируемая скорость транспортировки | (0,5-2 м/мин) с помощью преобразования частоты |

| Привод конвейера | Горизонтальный мотор-редуктор мощностью 0,37 кВт |

| Впускная/выпускная перегородка | Регулируемая перегородка с диапазоном 0-200 мм |

| Толщина теплоизоляционного слоя | ≥120 мм |

| Нагреватель | Нагревательный элемент из нержавеющей стали, мощность нагрева 36 кВт |

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Оборудование предназначено для производства медных и алюминиевых шин, особенно подходит для стандартных прямоугольных шин. Ширина, толщина и длина могут быть сконфигурированы или настроены в соответствии с конкретными требованиями клиента, обеспечивая долгосрочную стабильную работу без перегрузок.

Стандартная конфигурация обычно включает в себя станции штамповки, резки и гибки, что обеспечивает непрерывную многоступенчатую обработку. Такая конструкция с несколькими станциями позволяет эффективно сократить время перекладки шины между различными станками, что повышает общую эффективность обработки.

Оборудование имеет высокопрочную интегральную конструкцию и стабильную гидравлическую систему, в сочетании с технологией точного позиционирования, обеспечивающей постоянное расположение отверстий, их длину и углы изгиба, что делает его идеальным для серийного непрерывного производства.

Система поддерживает индивидуальные конфигурации, включая грузоподъемность, спецификации шин, напряжение питания, режимы управления, конфигурации пресс-форм и уровни автоматизации, обеспечивая плавное согласование с реальными производственными требованиями клиентов.

Логика работы понятна, а система управления удобна для пользователя. Рядовые сотрудники могут работать самостоятельно после короткого обучения, что снижает зависимость от высококвалифицированных работников.

Оборудование разработано для непрерывной работы в промышленных условиях. При правильной эксплуатации и обслуживании оно сохраняет стабильную производительность в условиях высокой интенсивности.

Текущее техническое обслуживание включает в себя базовые проверки и периодический уход, которые не требуют больших усилий. Мы предоставляем подробные рекомендации по обслуживанию, которые помогут продлить срок службы вашего оборудования.

Мы предоставляем дистанционную техническую поддержку, видеоуроки, практическое обучение и помощь с запасными частями, охватывая основные операции, сборку/разборку пресс-формы, текущее обслуживание и устранение неисправностей (включая обработку аварийных сигналов и устранение утечек в гидравлической системе), чтобы обеспечить долгосрочную стабильную работу вашего оборудования.

Вам также может понравиться

Оставить сообщение

*Примечание: Пожалуйста, не забудьте точно заполнить информацию и не блокируйте связь, мы свяжемся с вами как можно скорее.