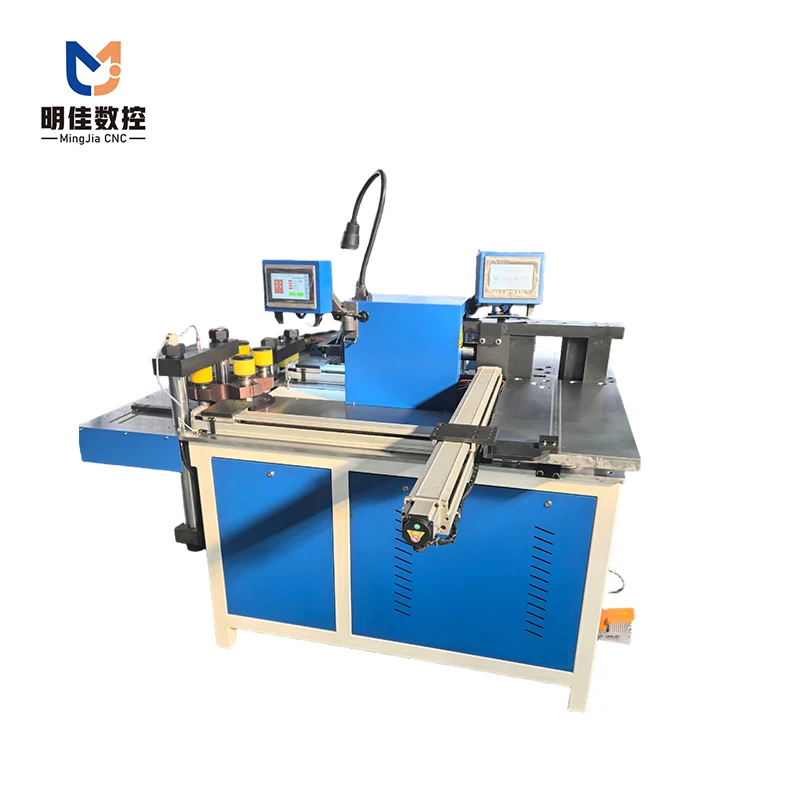

NCZMXB-303-3-S (четырехосевой сервопривод) Станок для обработки шин с ЧПУ

NCZMXB-303-3-S (Four-axis Servo) CNC Busbar Processing Machine is equipped with a German Siemens CNC system and servo motors, enabling automatic feeding and positioning for punching, shearing, and bending.

It features automatic calculations for bending angles, Z-bends, and material length, along with angle compensation, spring-back compensation pressure holding, and automatic start-stop functions.

Four Axis Servo CNC Busbar Processing Machine integrates three stations: punching, shearing, and bending, with the punching station employing a turret structure.

Designed for processing copper and aluminum busbars of various specifications, it ensures efficient operation. Users can perform diverse tasks including shearing, punching (round and oblong holes), flat bending, vertical bending, embossing, flattening, and twisting.

основные характеристики

All-in-One Precision: The Fully Automated Busbar Processing Center

Four Axis Servo CNC Busbar Processing Machine integrates punching, shearing, and bending into one seamless, automated workflow. Controlled by a PLC and servo motor system (replacing outdated relay control), it delivers unmatched stability, precision, and efficiency by eliminating manual marking and measurement entirely.

The system features automatic dimensional positioning, CNC angle calculation, Z-bending calculation, material length calculation, and automatic compensation for angle and inertia. It includes pressure maintenance and auto start-stop functions for consistent, high-quality results.

Three fully independent workstations (punching, shearing, bending) operate simultaneously, dramatically boosting overall productivity.

(Shearing Station): A dual-column structure with a precision shear edge produces clean, waste-free cuts—eliminating burrs and collapsed corners.

(Punching Station): Features a robust, customer-selectable 4/6/8 position rotary turret. Machined from a single integral workpiece, it guarantees absolute alignment between upper and lower dies, maximizing die concentricity and service life.

(Bending Station): Offers both open and enclosed configurations for maximum flexibility. Dual, truly independent workstations enable versatile bending operations.

Built for endurance, the hydraulic oil tank is constructed from 3mm-thick welded steel plates with phosphating treatment, ensuring long-term, stable performance without degradation.

технический параметр

| Номинальное давление | 300 кН для фальцовки и перфорации, 400 кН для ножниц |

| Максимальный размер резки | 12×160 мм |

| Точность позиционирования сервопривода резки | ±0,1 мм |

| Длина позиционирования сервопривода | 0-1000 мм (настраивается в соответствии с требованиями заказчика) |

| Диапазон перфорации | Φ4.3~25mm |

| Точность позиционирования сервопривода перфорации | ±0,1 мм |

| Длина позиционирования сервопривода перфорации | 0-1000 мм (настраивается в соответствии с требованиями заказчика) |

| Ширина позиционирования сервопривода перфорации | 0-1000 мм (настраивается в соответствии с требованиями заказчика) |

| Максимальный размер обработки для плоского изгиба | 12×160 мм |

| Максимальный размер обработки для вертикального изгиба | 8×80 мм |

| Точность позиционирования гибочного сервопривода | ±0,1 мм |

| Длина позиционирования гибочного сервопривода | 0-1000 мм (настраивается в соответствии с требованиями заказчика) |

| Размеры верстака | 1450 мм × 1250 мм |

| Размеры машины | 2000 мм × 1550 мм × 1300 мм |

| Вес машины | 1800g |

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Оборудование предназначено для производства медных и алюминиевых шин, особенно подходит для стандартных прямоугольных шин. Ширина, толщина и длина могут быть сконфигурированы или настроены в соответствии с конкретными требованиями клиента, обеспечивая долгосрочную стабильную работу без перегрузок.

Стандартная конфигурация обычно включает в себя станции штамповки, резки и гибки, что обеспечивает непрерывную многоступенчатую обработку. Такая конструкция с несколькими станциями позволяет эффективно сократить время перекладки шины между различными станками, что повышает общую эффективность обработки.

Оборудование имеет высокопрочную интегральную конструкцию и стабильную гидравлическую систему, в сочетании с технологией точного позиционирования, обеспечивающей постоянное расположение отверстий, их длину и углы изгиба, что делает его идеальным для серийного непрерывного производства.

Система поддерживает индивидуальные конфигурации, включая грузоподъемность, спецификации шин, напряжение питания, режимы управления, конфигурации пресс-форм и уровни автоматизации, обеспечивая плавное согласование с реальными производственными требованиями клиентов.

Логика работы понятна, а система управления удобна для пользователя. Рядовые сотрудники могут работать самостоятельно после короткого обучения, что снижает зависимость от высококвалифицированных работников.

Оборудование разработано для непрерывной работы в промышленных условиях. При правильной эксплуатации и обслуживании оно сохраняет стабильную производительность в условиях высокой интенсивности.

Текущее техническое обслуживание включает в себя базовые проверки и периодический уход, которые не требуют больших усилий. Мы предоставляем подробные рекомендации по обслуживанию, которые помогут продлить срок службы вашего оборудования.

Мы предоставляем дистанционную техническую поддержку, видеоуроки, практическое обучение и помощь с запасными частями, охватывая основные операции, сборку/разборку пресс-формы, текущее обслуживание и устранение неисправностей (включая обработку аварийных сигналов и устранение утечек в гидравлической системе), чтобы обеспечить долгосрочную стабильную работу вашего оборудования.

Вам также может понравиться

Оставить сообщение

*Примечание: Пожалуйста, не забудьте точно заполнить информацию и не блокируйте связь, мы свяжемся с вами как можно скорее.