Machine à couper les noyaux de transformateurs

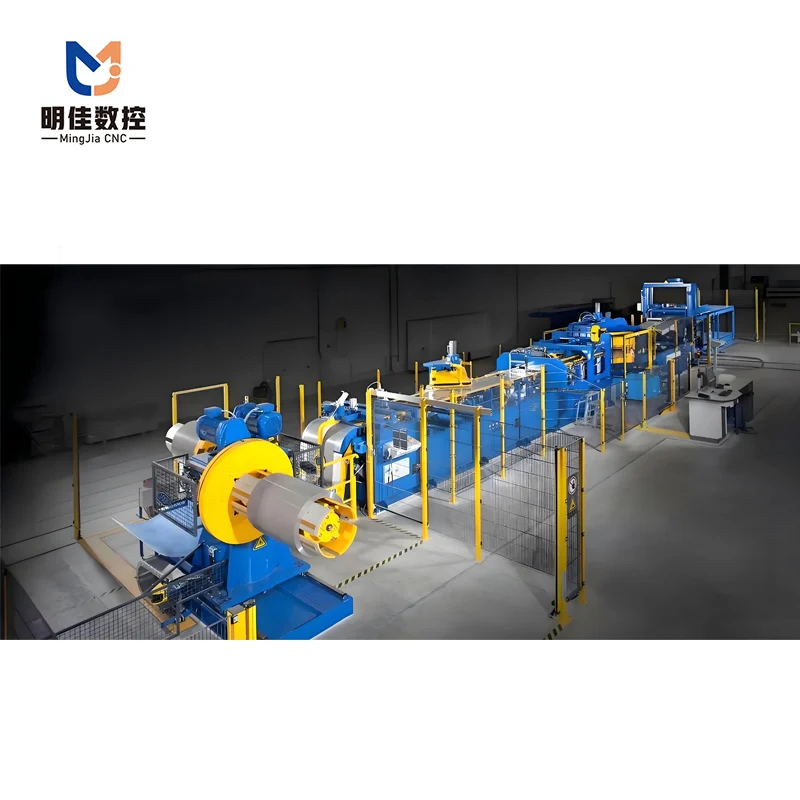

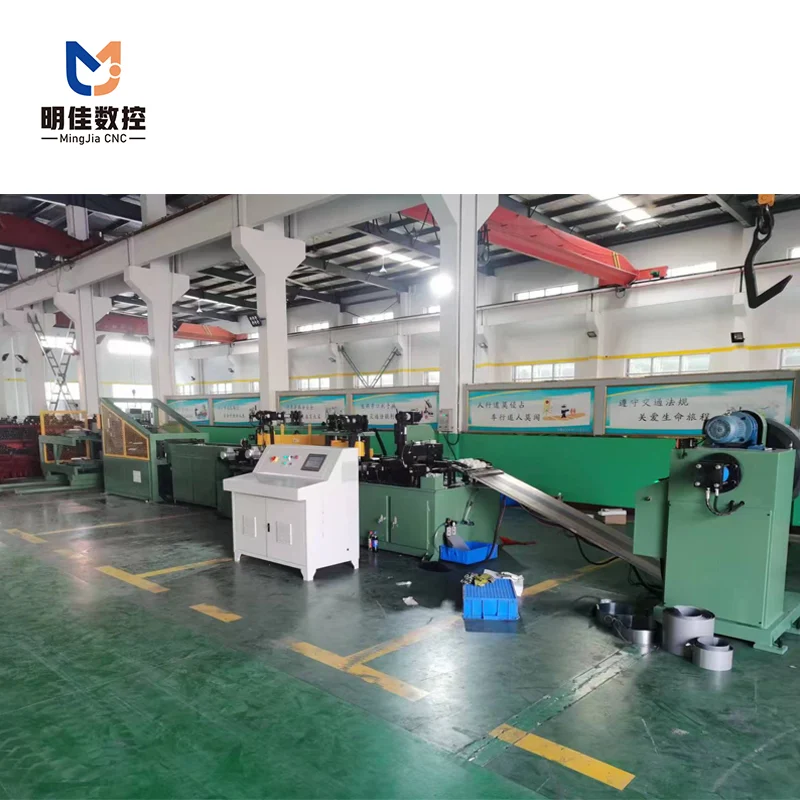

Main Components

1.Single-Head Decoiler (Hydraulically expanding mandrel)

2.Inclined Infeed Guide & Ramp

3.Servo Feeding Machine (Servo-driven, with precision length measuring system and center-line positioning)

4.Punching Section: Two (2) V-Notching Units, each with dedicated tooling. Punching is servo-driven; units are longitudinally fixed and transversely movable via servo motors. One (1) Hole Punching Unit, with one set of dies. Servo-driven and fixed in position. (Capable of processing center legs, top yokes, and side yokes.)

5.Shearing Section: Two (2) Angled Shear Units (e.g., 45° and 135°), each servo-driven with one set of tools.

6.Centering Outfeed Conveyor

7.Stacking and Sorting Unit (Including sheet separator and stack press)

8.Receiving Cart (With 4 stacking pallets)

9.Full-Line Width Adjustment System (Servo-driven, center-oriented adjustment)

10.Pneumatic System (Excluding external air compressor and dryer)

11.Electrical Control System (Featuring main control cabinet and operator console with Delta PLC and touch-screen HMI)

paramètres techniques

| Material Requirements (Coil) | Width Tolerance | ±0.1 mm |

| Burr Height | ≤ 0.03 mm | |

| Camber (Bow) | ≤ 0.1 mm per 1000 mm (unidirectional) | |

| Waviness | ≤ 15 mm over any 1000 mm span (wave height ≤ 15 mm) | |

| Processing Capability | Material Thickness | 0.18 – 0.35 mm |

| Lamination Width | 40 – 400 mm | |

| Lamination Length | 400 – 2500 mm | |

| Punch Hole Diameter | Ø10 – Ø24 mm | |

| Hole Position | Adjustable bi-directionally along the centerline | |

| V-Notch Offset (from center) | ±30 mm | |

| Processing Accuracy | Length Tolerance | ±0.2 mm per meter |

| Angle Tolerance | ±0.1° | |

| Shear Burr | ≤ 0.02 mm (Tool life: approx. 500,000 strokes per grind) | |

| Punch Burr | ≤ 0.02 mm (Tool life: 200,000 – 300,000 strokes per grind) | |

| Production Speed | Up to 60 laminations per minute | |

| Total Installed Power | Approximately 24 kW | |

| Compressed Air Consumption | 1.5 m³/min at ≥ 0.6 MPa | |

| Power Supply | Voltage | 380V AC (±10%) |

| Frequency | 50Hz (±2%) | |

| Operating Environment | Temperature ≤ 45°C; Relative Humidity ≤ 85% (non-condensing) | |

| Primary Operation Side | Left side (facing material flow direction) | |

FAQ

L'équipement est principalement conçu pour la fabrication de barres omnibus en cuivre et en aluminium, et convient particulièrement aux barres omnibus rectangulaires standard. La largeur, l'épaisseur et la longueur de traitement peuvent être configurées ou personnalisées en fonction des exigences spécifiques du client, ce qui garantit un fonctionnement stable à long terme sans surcharge.

La configuration standard comprend généralement des stations de poinçonnage, de cisaillement et de pliage, ce qui permet un traitement continu en plusieurs étapes. Cette conception multi-stations réduit efficacement le temps de rotation du jeu de barres entre les différentes machines, améliorant ainsi l'efficacité globale du traitement.

L'équipement est doté d'une structure intégrale à haute rigidité et d'un système hydraulique stable, combinés à une technologie de positionnement précis pour garantir des positions de trou, des longueurs et des angles de pliage cohérents, ce qui en fait un outil idéal pour la production continue par lots.

Le système prend en charge des configurations personnalisées, notamment la capacité de tonnage, les spécifications des barres omnibus, la tension d'alimentation, les modes de contrôle, les configurations des moules et les niveaux d'automatisation, ce qui garantit un alignement sans faille sur les exigences de production réelles des clients.

La logique opérationnelle est claire et le système de contrôle est convivial. Les employés ordinaires peuvent fonctionner de manière autonome après une brève formation, ce qui réduit la dépendance à l'égard des travailleurs hautement qualifiés.

L'équipement est conçu pour un fonctionnement industriel continu. Avec un fonctionnement et un entretien adéquats, il maintient des performances stables dans des conditions de haute intensité.

L'entretien de routine comprend principalement des inspections de base et des travaux d'entretien périodiques, qui sont peu complexes. Nous fournissons des conseils d'entretien détaillés pour vous aider à prolonger la durée de vie de votre équipement.

Nous fournissons une assistance technique à distance, des didacticiels vidéo, une formation pratique et une assistance en pièces détachées, couvrant les opérations de base, le montage/démontage des moules, l'entretien de routine et le dépannage (y compris le traitement des alarmes et la résolution des fuites hydrauliques) afin de garantir un fonctionnement stable à long terme de votre équipement.

Vous pourriez aussi aimer

Laisser un message

*Note : Veillez à fournir des informations exactes et à débloquer la communication. Nous vous contacterons dès que possible.