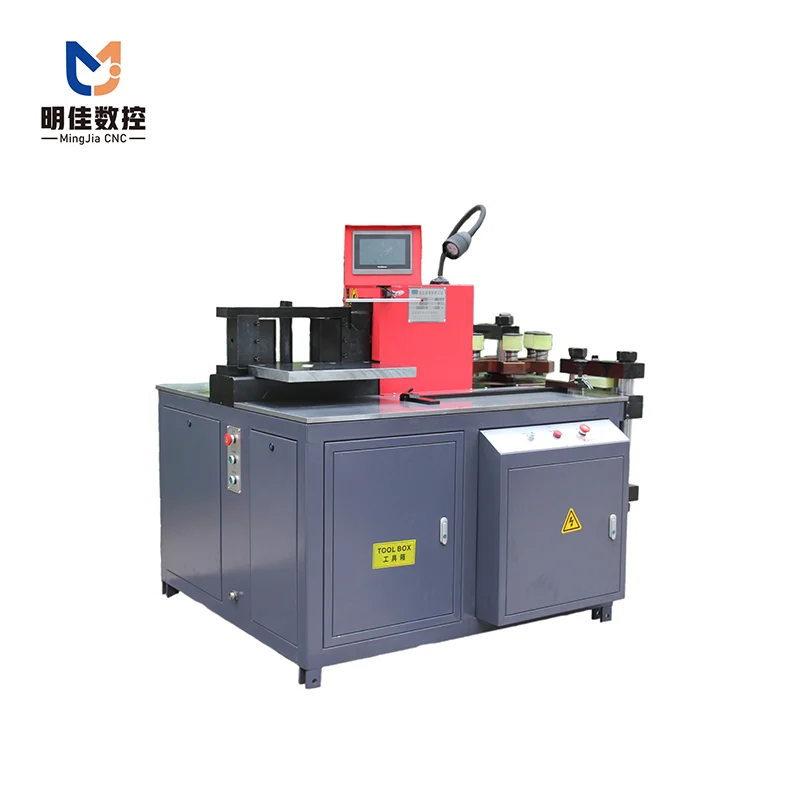

Máquina CNC para barras colectoras NCZMXB-303-3-S de tipo cerrado

características principales

The Integrated CNC Busbar Processing Center: Precision, Speed, and Reliability

Elevate your busbar production with our all-in-one CNC Processing Center, engineered for unmatched precision and efficiency. Controlled by a robust PLC system, it surpasses traditional relay logic in stability and reliability, ensuring consistent, high-quality output.

Intelligent Control & Core Features:

The system’s intelligent core performs automatic numerical angle calculation, Z-bend calculation, material length optimization, and applies real-time angle and inertia compensation. Features like bending pressure maintenance and automatic start-stop guarantee process consistency and energy efficiency.

Designed for Maximum Productivity:

The three fully independent workstations operate concurrently, enabling simultaneous punching, shearing, and bending—dramatically increasing throughput and reducing job completion time.

Station-by-Station Excellence:

1、Shearing Station: Precision That Saves Material

The dual-column shear mechanism with a precision-ground blade delivers perfectly clean, burr-free cuts. This eliminates material waste and deformed edges, producing ready-to-assemble parts with every cycle.

2、Punching Station: Durability Engineered In

Choose from a 4, 6, or 8-position rotary turret to match your tooling needs. Crucially, the turret is machined from a single, integral casting, guaranteeing perfect, permanent alignment between upper and lower dies. This maximizes die concentricity, reduces wear, and significantly extends tool life, lowering your long-term operating costs.

3、Bending & Embossing Station: Uniformity and Flexibility

The closed bending structure ensures exceptional rigidity for uniform flat bending and precise embossing operations. It utilizes two fully independent worktables, allowing for complex, multi-stage bending sequences without interference, maximizing operational flexibility.

Built to Last – The Foundation:

The machine’s reliability is anchored by its hydraulic system. The oil tank is constructed from 3mm-thick, phosphated steel plates, providing superior corrosion resistance and ensuring long-term, stable hydraulic performance without degradation.

parámetros técnicos

| Modelo | NCZMXB-303-3-S | NCZMXB-503-3-S |

| Presión nominal | 300KN | 500KN |

| Tamaño máximo de mecanizado | 12*160mm | 16*250mm |

| Rango de perforación | Φ4.3~25mm | Φ4.3~34mm |

| Anchura máxima de mecanizado del soporte inclinado | 100mm*10mm | 100mm*10mm |

| Dimensión de la cama | 1300mm*1200mm | 1500mm*1400mm |

| Forma de la máquina | 1750mm*1450mm*1300mm | 2000mm*1650mm*1550mm |

| Peso de la máquina | 1350kg | 1750kg |

| Doblado CNC | sí | sí |

| Tres estaciones de trabajo funcionando simultáneamente | sí | sí |

PREGUNTAS FRECUENTES

El equipo está diseñado principalmente para la fabricación de barras colectoras de cobre y aluminio, especialmente adecuado para barras colectoras rectangulares estándar. La anchura, el grosor y la longitud de procesamiento pueden configurarse o personalizarse según los requisitos específicos del cliente, garantizando un funcionamiento estable a largo plazo sin sobrecarga.

La configuración estándar suele incluir estaciones de punzonado, cizallado y plegado, lo que permite un procesamiento continuo en varias fases. Este diseño de estaciones múltiples reduce eficazmente el tiempo de paso de la barra colectora entre las distintas máquinas, mejorando así la eficacia global del procesamiento.

El equipo cuenta con una estructura integral de alta rigidez y un sistema hidráulico estable, combinados con una tecnología de posicionamiento precisa para garantizar posiciones de orificios, longitudes y ángulos de plegado uniformes, lo que lo hace ideal para la producción continua por lotes.

El sistema admite configuraciones personalizadas que incluyen capacidad de tonelaje, especificaciones de barras colectoras, tensión de alimentación, modos de control, configuraciones de moldes y niveles de automatización, lo que garantiza una alineación perfecta con los requisitos de producción reales de los clientes.

La lógica de funcionamiento es clara y el sistema de control es fácil de usar. Los empleados ordinarios pueden operar de forma independiente tras una breve formación, lo que reduce la dependencia de trabajadores altamente cualificados.

El equipo está diseñado para un funcionamiento industrial continuo. Con un funcionamiento y mantenimiento adecuados, mantiene un rendimiento estable en condiciones de alta intensidad.

El mantenimiento rutinario consiste principalmente en inspecciones básicas y revisiones periódicas de baja complejidad. Proporcionamos orientación detallada sobre el mantenimiento para ayudar a prolongar la vida útil de sus equipos.

Proporcionamos asistencia técnica remota, tutoriales en vídeo, formación práctica y asistencia con piezas de repuesto, que abarcan operaciones básicas, montaje y desmontaje de moldes, mantenimiento rutinario y solución de problemas (incluida la gestión de alarmas y la resolución de fugas hidráulicas) para garantizar un funcionamiento estable a largo plazo de su equipo.

También le puede gustar

Dejar mensaje

*Nota: Por favor, asegúrese de rellenar la información con precisión, y mantenga la comunicación desbloqueada, nos pondremos en contacto con usted lo antes posible.