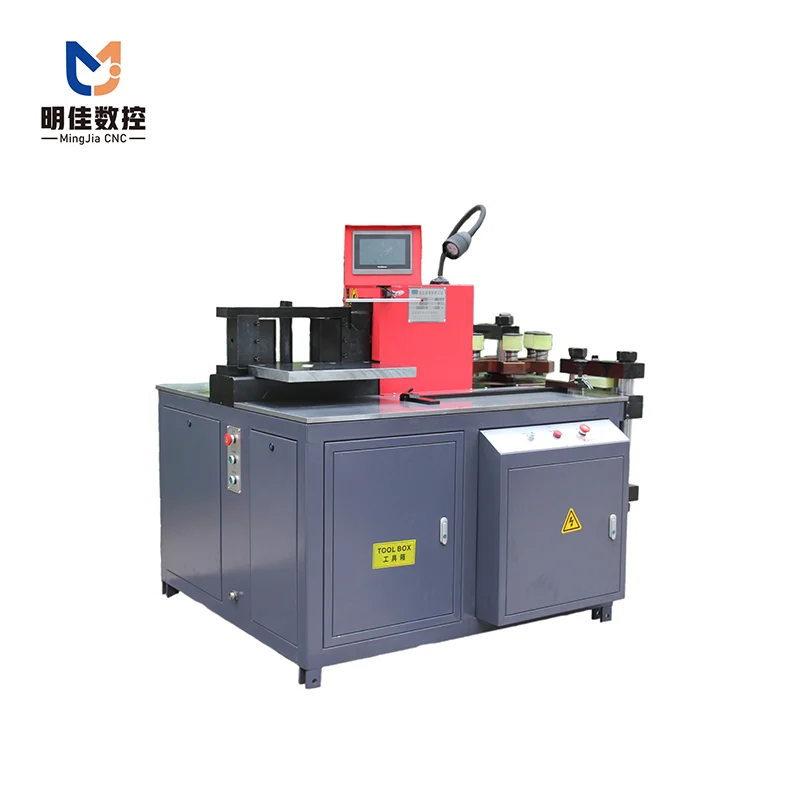

NCZMXB-303-3-S Geschlossene CNC-Sammelschienenmaschine

Hauptmerkmale

The Integrated CNC Busbar Processing Center: Precision, Speed, and Reliability

Elevate your busbar production with our all-in-one CNC Processing Center, engineered for unmatched precision and efficiency. Controlled by a robust PLC system, it surpasses traditional relay logic in stability and reliability, ensuring consistent, high-quality output.

Intelligent Control & Core Features:

The system’s intelligent core performs automatic numerical angle calculation, Z-bend calculation, material length optimization, and applies real-time angle and inertia compensation. Features like bending pressure maintenance and automatic start-stop guarantee process consistency and energy efficiency.

Designed for Maximum Productivity:

The three fully independent workstations operate concurrently, enabling simultaneous punching, shearing, and bending—dramatically increasing throughput and reducing job completion time.

Station-by-Station Excellence:

1、Shearing Station: Precision That Saves Material

The dual-column shear mechanism with a precision-ground blade delivers perfectly clean, burr-free cuts. This eliminates material waste and deformed edges, producing ready-to-assemble parts with every cycle.

2、Punching Station: Durability Engineered In

Choose from a 4, 6, or 8-position rotary turret to match your tooling needs. Crucially, the turret is machined from a single, integral casting, guaranteeing perfect, permanent alignment between upper and lower dies. This maximizes die concentricity, reduces wear, and significantly extends tool life, lowering your long-term operating costs.

3、Bending & Embossing Station: Uniformity and Flexibility

The closed bending structure ensures exceptional rigidity for uniform flat bending and precise embossing operations. It utilizes two fully independent worktables, allowing for complex, multi-stage bending sequences without interference, maximizing operational flexibility.

Built to Last – The Foundation:

The machine’s reliability is anchored by its hydraulic system. The oil tank is constructed from 3mm-thick, phosphated steel plates, providing superior corrosion resistance and ensuring long-term, stable hydraulic performance without degradation.

technische Parameter

| Modell | NCZMXB-303-3-S | NCZMXB-503-3-S |

| Nenndruck | 300KN | 500KN |

| Maximale Bearbeitungsgröße | 12*160mm | 16*250mm |

| Stanzbereich | Φ4,3~25mm | Φ4.3~34mm |

| Maximale Bearbeitungsbreite des Schrägständers | 100mm*10mm | 100mm*10mm |

| Abmessungen des Bettes | 1300mm*1200mm | 1500mm*1400mm |

| Form der Maschine | 1750mm*1450mm*1300mm | 2000mm*1650mm*1550mm |

| Gewicht der Maschine | 1350kg | 1750kg |

| CNC-Biegen | ja | ja |

| Drei gleichzeitig arbeitende Arbeitsstationen | ja | ja |

FAQ

Die Anlage ist in erster Linie für die Herstellung von Kupfer- und Aluminiumsammelschienen konzipiert und eignet sich besonders für rechteckige Standard-Sammelschienen. Die Bearbeitungsbreite, -dicke und -länge kann entsprechend den spezifischen Anforderungen des Kunden konfiguriert oder angepasst werden, wodurch ein langfristig stabiler Betrieb ohne Überlastung gewährleistet wird.

Die Standardkonfiguration umfasst in der Regel Stanz-, Scher- und Biegestationen, die eine kontinuierliche mehrstufige Verarbeitung ermöglichen. Diese Mehrstationen-Konstruktion reduziert effektiv die Durchlaufzeit der Stromschienen zwischen den verschiedenen Maschinen und erhöht so die Gesamteffizienz der Verarbeitung.

Die Anlage zeichnet sich durch eine hochsteife integrierte Struktur und ein stabiles Hydrauliksystem aus, kombiniert mit einer präzisen Positionierungstechnologie, die gleichbleibende Lochpositionen, Längen und Biegewinkel gewährleistet und sich somit ideal für die kontinuierliche Produktion eignet.

Das System unterstützt kundenspezifische Konfigurationen, einschließlich Tonnagekapazität, Sammelschienenspezifikationen, Stromspannung, Steuerungsmodi, Werkzeugkonfigurationen und Automatisierungsgrad, und gewährleistet so eine nahtlose Anpassung an die tatsächlichen Produktionsanforderungen der Kunden.

Die Betriebslogik ist klar und das Steuerungssystem ist benutzerfreundlich. Gewöhnliche Mitarbeiter können nach einer kurzen Schulung selbständig arbeiten, wodurch die Abhängigkeit von hochqualifizierten Arbeitskräften verringert wird.

Das Gerät ist für den industriellen Dauerbetrieb ausgelegt. Bei ordnungsgemäßer Bedienung und Wartung bleibt die Leistung auch bei hoher Beanspruchung stabil.

Die routinemäßige Wartung umfasst in erster Linie grundlegende Inspektionen und regelmäßige Instandhaltungsmaßnahmen, die wenig komplex sind. Wir bieten detaillierte Wartungsanleitungen, um die Lebensdauer Ihrer Geräte zu verlängern.

Wir bieten technischen Fernsupport, Video-Tutorials, praktische Schulungen und Unterstützung bei der Ersatzteilbeschaffung. Dabei decken wir grundlegende Funktionen, die Montage/Demontage von Werkzeugen, Routinewartung und Fehlerbehebung (einschließlich der Behandlung von Alarmen und der Behebung von Hydrauliklecks) ab, um einen langfristig stabilen Betrieb Ihrer Ausrüstung zu gewährleisten.

Das könnte Sie auch interessieren

Nachricht hinterlassen

*Hinweis: Bitte achten Sie darauf, die Informationen genau auszufüllen und die Kommunikation nicht zu blockieren. Wir werden uns so bald wie möglich mit Ihnen in Verbindung setzen.