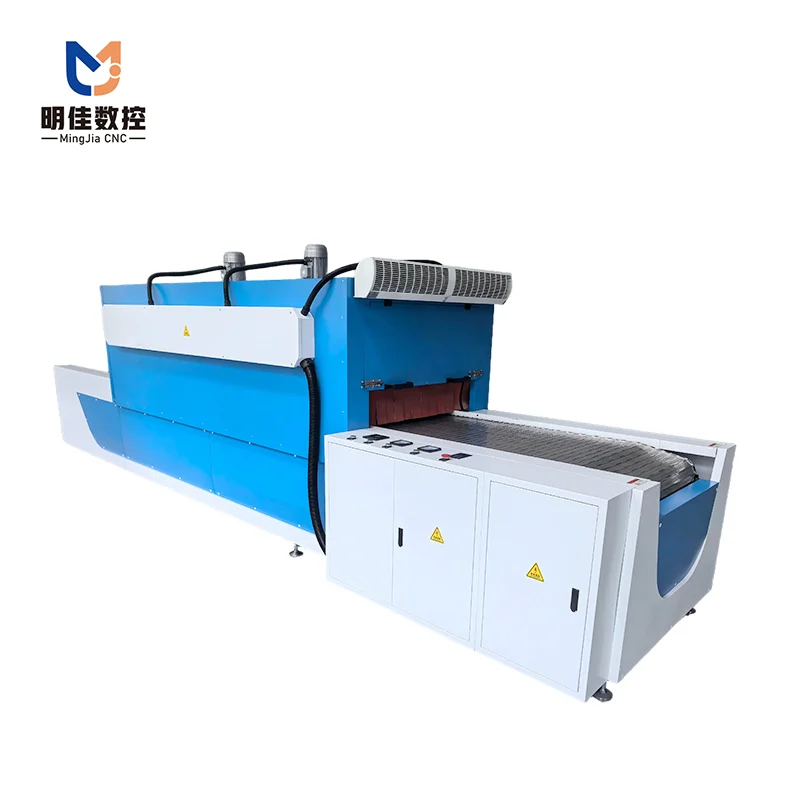

Machine de formage de gaines thermorétractables

The Busbar Heat Shrinking Machine is primarily designed for heating and shrinking sleeves onto copper and aluminum busbars.

The machine consists of a main frame, a conveyor belt system, a heating hood, and an electrical control unit.

The conveyor is mounted on the frame, with the heating hood positioned above. The hood houses the heating elements, temperature sensors, and cooling fans. The integrated electrical control system enables precise regulation of both temperature and speed.

Principales caractéristiques

The Intelligent Shrinking System: Perfect Finish, Maximum Efficiency

Achieve flawless, consistent heat-shrink tubing application on busbars with our intelligent system. Engineered for perfection and productivity, it eliminates defects, slashes energy use, and dramatically increases output.

1.Perfect Formation, Zero Defects

An intelligent constant-temperature heating module with optimized duct circulation ensures comprehensive, uniform heat distribution across the entire area, eliminating cold spots.

Guarantees 360° uniform shrinkage, resulting in a smooth, seamless finish on the busbar—free from wrinkles, air bubbles, or localized carbonization from overheating.

This high-precision molding process significantly improves product yield and consistency.

2.High Thermal Efficiency, Lower Costs

A closed insulation chamber coupled with a waste heat recovery system minimizes thermal loss, improving heat utilization efficiency by over 30% compared to traditional open heaters.

The on-demand power adjustment mode avoids idle energy consumption, leading to substantially lower operating costs over time.

3.Unmatched Productivity & Uptime

The continuous feeding conveyor system allows for processing single or multiple busbars simultaneously, cutting the per-unit forming cycle time by half.

Designed for 24/7 continuous, stable operation without frequent shutdowns or adjustments, it increases average daily production capacity by over 80%, maximizing your return on investment.

paramètres techniques

| Dimensions du studio (largeur x hauteur x longueur) | 1000x200x3000mm |

| Dimensions (largeur x hauteur x longueur) | 1400x1450x6000mm |

| Zone d'équipement | La zone d'alimentation mesure 1500 mm de long, la zone de cuisson 3000 mm et la zone de décharge 1500 mm. |

| Plage de température | RT+250℃ |

| Taux de chauffage | RT+250℃ ≤30min |

| Précision de Lavin | ≤±1℃ |

| Uniformité de la température | ≤±5℃(Note : Les indicateurs de performance ci-dessus sont des valeurs mesurées obtenues à une température ambiante de +25℃ en l'absence d'échantillons). |

| Matériau de la boîte intérieure | Acier inoxydable, épaisseur 1,2 mm |

| Matériau de la boîte extérieure | Épaisseur de la tôle froide : 1,5 mm |

| Matériau d'isolation | Isolation en fibre céramique Coton |

| Bande transporteuse | Bande transporteuse en acier inoxydable avec chaîne de 38 mm et bande à mailles en acier inoxydable. |

| Vitesse de transport réglable | (0,5-2 m/min) par conversion de fréquence |

| Entraînement du convoyeur | Moteur réducteur de vitesse horizontal 0,37kw |

| Déflecteur d'entrée/sortie | Déflecteur réglable de 0 à 200 mm |

| Epaisseur de la couche d'isolation thermique | ≥120mm |

| Chauffage | Élément chauffant en acier inoxydable, puissance de chauffage 36 kW |

FAQ

L'équipement est principalement conçu pour la fabrication de barres omnibus en cuivre et en aluminium, et convient particulièrement aux barres omnibus rectangulaires standard. La largeur, l'épaisseur et la longueur de traitement peuvent être configurées ou personnalisées en fonction des exigences spécifiques du client, ce qui garantit un fonctionnement stable à long terme sans surcharge.

La configuration standard comprend généralement des stations de poinçonnage, de cisaillement et de pliage, ce qui permet un traitement continu en plusieurs étapes. Cette conception multi-stations réduit efficacement le temps de rotation du jeu de barres entre les différentes machines, améliorant ainsi l'efficacité globale du traitement.

L'équipement est doté d'une structure intégrale à haute rigidité et d'un système hydraulique stable, combinés à une technologie de positionnement précis pour garantir des positions de trou, des longueurs et des angles de pliage cohérents, ce qui en fait un outil idéal pour la production continue par lots.

Le système prend en charge des configurations personnalisées, notamment la capacité de tonnage, les spécifications des barres omnibus, la tension d'alimentation, les modes de contrôle, les configurations des moules et les niveaux d'automatisation, ce qui garantit un alignement sans faille sur les exigences de production réelles des clients.

La logique opérationnelle est claire et le système de contrôle est convivial. Les employés ordinaires peuvent fonctionner de manière autonome après une brève formation, ce qui réduit la dépendance à l'égard des travailleurs hautement qualifiés.

L'équipement est conçu pour un fonctionnement industriel continu. Avec un fonctionnement et un entretien adéquats, il maintient des performances stables dans des conditions de haute intensité.

L'entretien de routine comprend principalement des inspections de base et des travaux d'entretien périodiques, qui sont peu complexes. Nous fournissons des conseils d'entretien détaillés pour vous aider à prolonger la durée de vie de votre équipement.

Nous fournissons une assistance technique à distance, des didacticiels vidéo, une formation pratique et une assistance en pièces détachées, couvrant les opérations de base, le montage/démontage des moules, l'entretien de routine et le dépannage (y compris le traitement des alarmes et la résolution des fuites hydrauliques) afin de garantir un fonctionnement stable à long terme de votre équipement.

Vous pourriez aussi aimer

Laisser un message

*Note : Veillez à fournir des informations exactes et à débloquer la communication. Nous vous contacterons dès que possible.