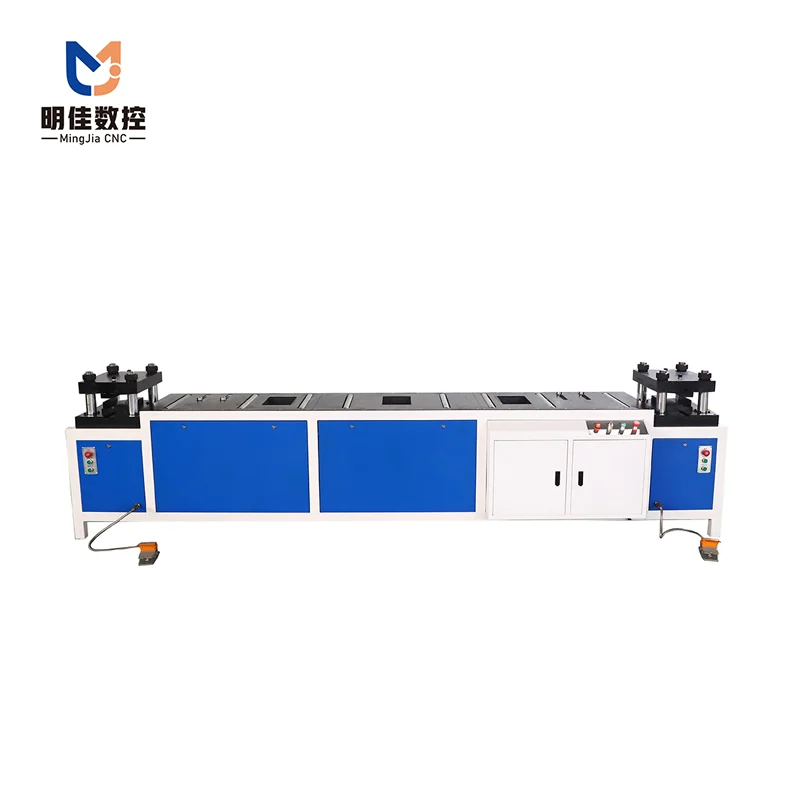

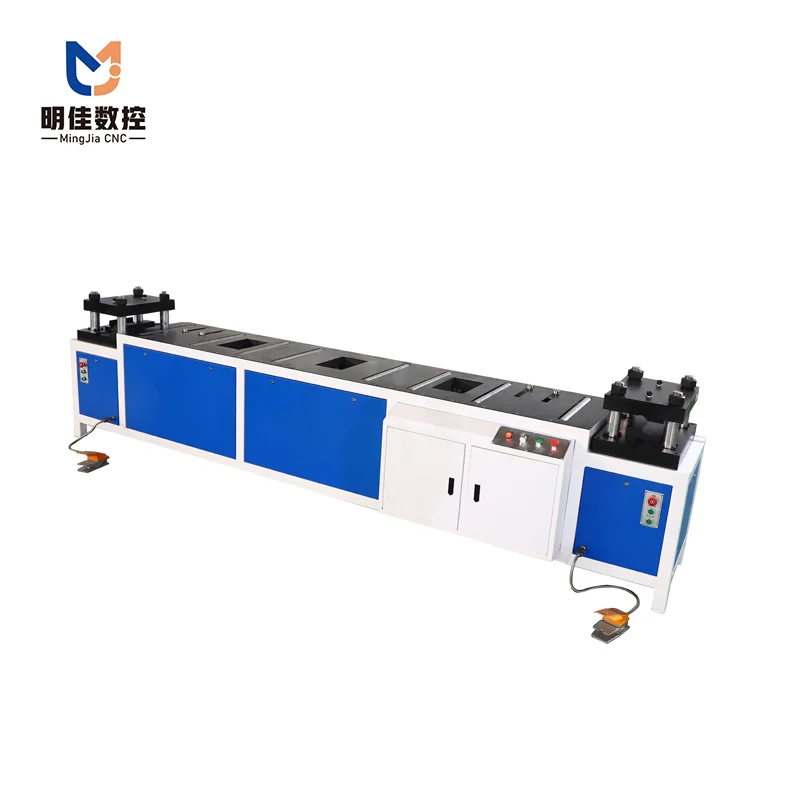

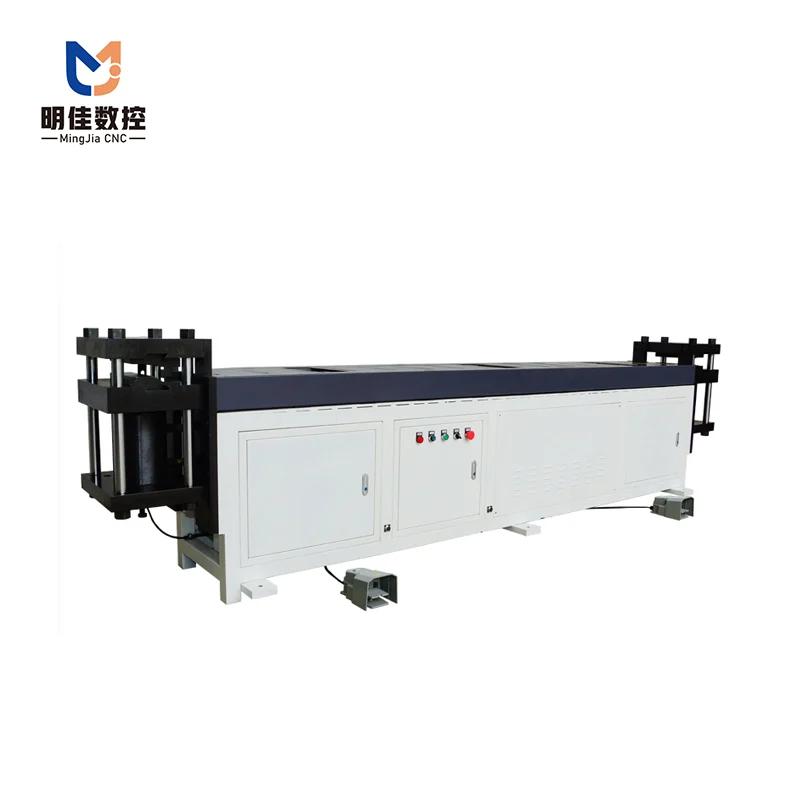

Máquina dobladora de barras colectoras de doble extremo

características principales

1. Dual-End Busbar Bending Machine: High-Efficiency Dual-End Operation, Doubled Productivity

The dual bending units adopt a high-precision four-column linear slide rail and a dual-frame structure. The upper and lower beams are installed vertically and parallel, ensuring die flatness and higher bending accuracy. The two units operate independently, allowing simultaneous bending on both ends of a workpiece in one cycle without repositioning. This increases efficiency by over 30% compared to single-end machines, with a single bending cycle time of ≤10 seconds. It supports processing multiple pieces simultaneously and cyclic operation, significantly reducing process steps and manual labor, making it ideal for batch production.

2. Outstanding Precision and Stability

Dual-End Busbar Bending Machine is equipped with a dual-cylinder, upward-acting, stepless pressure-adjustable hydraulic system, coupled with high-tonnage oil cylinders and imported seals, ensuring stable and fluctuation-free pressure output. Bending accuracy can reach ±0.1mm, with repeat positioning accuracy ≤0.1mm.

3. Robust and Durable Construction

The overall welded frame is tempered for stress relief. Four guide columns support the bending units, secured by high-strength nuts to prevent deformation during long-term use. An adjustable wedge combined with a mechanical synchronization structure provides real-time compensation for clearance deviations.

4. User-Friendly Operation and Easy Maintenance

For mainstream models, regular operators can be trained to operate independently within one day. Supports multiple modes including jog, automatic, and continuous operation. Operating noise is ≤60 dB, complying with industrial hygiene standards.

Most dies of the Dual-End Busbar Bending Machine are single-piece formed, robust, durable, and easy to replace.

5. Comprehensive Safety and Strong Adaptability

Features safety functions such as emergency stop and stop-and-continue. Complete protective structures are in place to minimize operational risks.

6. Wide Material and Specification Compatibility

Suitable for busbar materials like copper and aluminum. The processing range covers specifications from 3×30mm to 6×260mm, meeting the needs of applications such as elevator control cabinets, chassis & cabinets, and busway systems.

parámetros técnicos

| Item | Unidad | Parámetro |

| Max. Bending Force | kN | 500 |

| Max. Bending Width | mm | 300 |

| Max. Bending Thickness | mm | 8 |

| Work Table Size (L×W×H) | mm | 4000 × 600 × 1200 |

| Main Motor Power | kW | 5.5 |

| Machine Weight | kg | 1100 |

PREGUNTAS FRECUENTES

El equipo está diseñado principalmente para la fabricación de barras colectoras de cobre y aluminio, especialmente adecuado para barras colectoras rectangulares estándar. La anchura, el grosor y la longitud de procesamiento pueden configurarse o personalizarse según los requisitos específicos del cliente, garantizando un funcionamiento estable a largo plazo sin sobrecarga.

La configuración estándar suele incluir estaciones de punzonado, cizallado y plegado, lo que permite un procesamiento continuo en varias fases. Este diseño de estaciones múltiples reduce eficazmente el tiempo de paso de la barra colectora entre las distintas máquinas, mejorando así la eficacia global del procesamiento.

El equipo cuenta con una estructura integral de alta rigidez y un sistema hidráulico estable, combinados con una tecnología de posicionamiento precisa para garantizar posiciones de orificios, longitudes y ángulos de plegado uniformes, lo que lo hace ideal para la producción continua por lotes.

El sistema admite configuraciones personalizadas que incluyen capacidad de tonelaje, especificaciones de barras colectoras, tensión de alimentación, modos de control, configuraciones de moldes y niveles de automatización, lo que garantiza una alineación perfecta con los requisitos de producción reales de los clientes.

La lógica de funcionamiento es clara y el sistema de control es fácil de usar. Los empleados ordinarios pueden operar de forma independiente tras una breve formación, lo que reduce la dependencia de trabajadores altamente cualificados.

El equipo está diseñado para un funcionamiento industrial continuo. Con un funcionamiento y mantenimiento adecuados, mantiene un rendimiento estable en condiciones de alta intensidad.

El mantenimiento rutinario consiste principalmente en inspecciones básicas y revisiones periódicas de baja complejidad. Proporcionamos orientación detallada sobre el mantenimiento para ayudar a prolongar la vida útil de sus equipos.

Proporcionamos asistencia técnica remota, tutoriales en vídeo, formación práctica y asistencia con piezas de repuesto, que abarcan operaciones básicas, montaje y desmontaje de moldes, mantenimiento rutinario y solución de problemas (incluida la gestión de alarmas y la resolución de fugas hidráulicas) para garantizar un funcionamiento estable a largo plazo de su equipo.

También le puede gustar

Dejar mensaje

*Nota: Por favor, asegúrese de rellenar la información con precisión, y mantenga la comunicación desbloqueada, nos pondremos en contacto con usted lo antes posible.