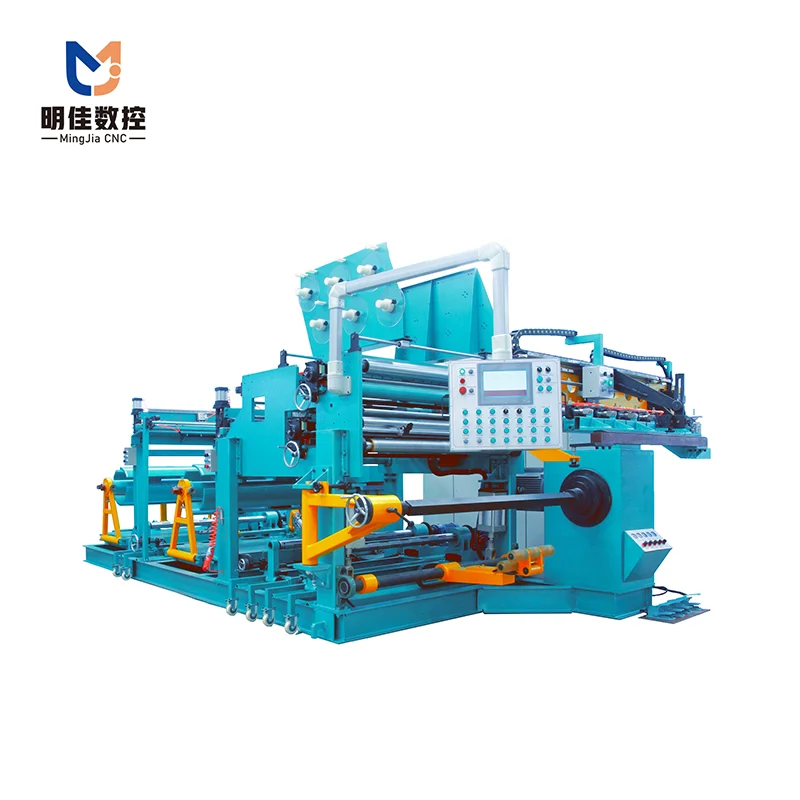

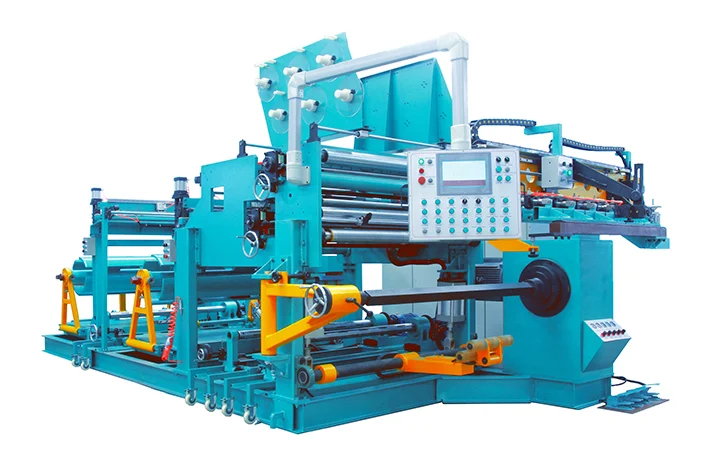

Bobinadora de láminas

características principales

Advanced Foil Winding Machine: Precision, Automation, and Reliability

This high-performance foil winding machine integrates cutting-edge technology to deliver unparalleled precision, automation, and operational reliability for demanding coil production. Summarizing the strengths of global similar products and tailored to actual production needs, it represents a leading level of domestic manufacturing prowess.

The entire machine is controlled by an advanced PLC system, achieving a high level of automation. This ensures operation is both simple and highly reliable, minimizing operator intervention and maximizing consistency.

1、 (Precision Alignment & Feeding):

Utilizes photoelectric-hydraulic deviation correction with manual/automatic foil position adjustment for more convenient and reliable alignment.

The discharge head employs a hydraulic expansion/contraction mechanism, making operation easy and labor-saving.

2、(Intelligent Tension Control):

Features advanced tension vector control technology to precisely tighten the foil.

Quantitative tension control maintains the desired winding tension during winding, stopping, and unwinding cycles, ensuring tight, uniform coils.

Equipped with advanced devices like an inflating shaft and magnetic powder clutch for precise interlayer paper tightening. Adjustment of tension and inflating force is convenient and rapid.

3、 (High-Precision Automation Mechanisms):

An automatic welding mechanism and a rolling shear mechanism are driven by ball screws and linear guide rails, guaranteeing long-term equipment accuracy and service life.

The innovative integral swinging frame design effectively solves common issues such as insufficient coil turns and correction hysteresis, enhancing process stability.

parámetros técnicos

| Número de modelo | BRJ-300 | BRJ-600 | BRJ-800 | BRJ-1400 |

| Ancho de la cinta | 300 mm | 600 mm | 800 mm | 1400 mm |

| Diámetro exterior máximo de la bobina | 500 mm | 700 mm | 850 mm | 1000 mm |

| Grosor de la lámina | 0,2 1,5 mm | 0,2 2,0 mm | 0,2 2,0 mm | 0,2 2,2 mm |

| Velocidad de bobinado | 0-70r/min | 0-70r/min | 0-30r/min | 0-16r/min |

| Precisión de la desviación automática de la lámina | + / - 0,5 mm | + / - 0,5 mm | + / - 0,5 mm | + / - 0,5 mm |

| Fuerza máxima de apriete | 0,2 KN | 0,2 KN | 0,4 KN | 1,2 KN |

PREGUNTAS FRECUENTES

El equipo está diseñado principalmente para la fabricación de barras colectoras de cobre y aluminio, especialmente adecuado para barras colectoras rectangulares estándar. La anchura, el grosor y la longitud de procesamiento pueden configurarse o personalizarse según los requisitos específicos del cliente, garantizando un funcionamiento estable a largo plazo sin sobrecarga.

La configuración estándar suele incluir estaciones de punzonado, cizallado y plegado, lo que permite un procesamiento continuo en varias fases. Este diseño de estaciones múltiples reduce eficazmente el tiempo de paso de la barra colectora entre las distintas máquinas, mejorando así la eficacia global del procesamiento.

El equipo cuenta con una estructura integral de alta rigidez y un sistema hidráulico estable, combinados con una tecnología de posicionamiento precisa para garantizar posiciones de orificios, longitudes y ángulos de plegado uniformes, lo que lo hace ideal para la producción continua por lotes.

El sistema admite configuraciones personalizadas que incluyen capacidad de tonelaje, especificaciones de barras colectoras, tensión de alimentación, modos de control, configuraciones de moldes y niveles de automatización, lo que garantiza una alineación perfecta con los requisitos de producción reales de los clientes.

La lógica de funcionamiento es clara y el sistema de control es fácil de usar. Los empleados ordinarios pueden operar de forma independiente tras una breve formación, lo que reduce la dependencia de trabajadores altamente cualificados.

El equipo está diseñado para un funcionamiento industrial continuo. Con un funcionamiento y mantenimiento adecuados, mantiene un rendimiento estable en condiciones de alta intensidad.

El mantenimiento rutinario consiste principalmente en inspecciones básicas y revisiones periódicas de baja complejidad. Proporcionamos orientación detallada sobre el mantenimiento para ayudar a prolongar la vida útil de sus equipos.

Proporcionamos asistencia técnica remota, tutoriales en vídeo, formación práctica y asistencia con piezas de repuesto, que abarcan operaciones básicas, montaje y desmontaje de moldes, mantenimiento rutinario y solución de problemas (incluida la gestión de alarmas y la resolución de fugas hidráulicas) para garantizar un funcionamiento estable a largo plazo de su equipo.

También le puede gustar

Dejar mensaje

*Nota: Por favor, asegúrese de rellenar la información con precisión, y mantenga la comunicación desbloqueada, nos pondremos en contacto con usted lo antes posible.