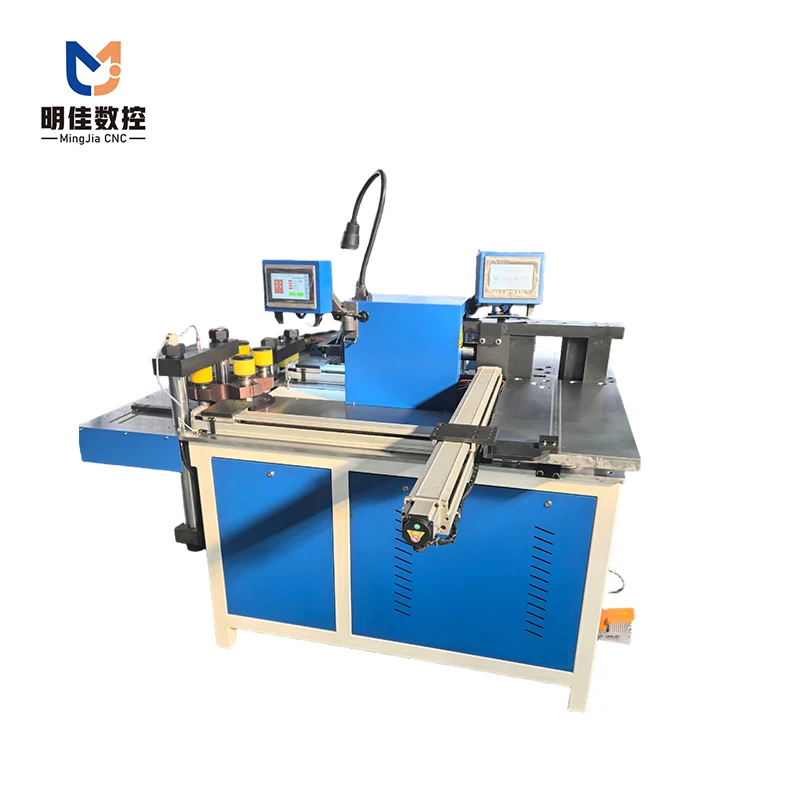

Máquina procesadora de barras conductoras CNC NCZMXB-303-3-S (Servo de cuatro ejes)

NCZMXB-303-3-S (Four-axis Servo) CNC Busbar Processing Machine is equipped with a German Siemens CNC system and servo motors, enabling automatic feeding and positioning for punching, shearing, and bending.

It features automatic calculations for bending angles, Z-bends, and material length, along with angle compensation, spring-back compensation pressure holding, and automatic start-stop functions.

Four Axis Servo CNC Busbar Processing Machine integrates three stations: punching, shearing, and bending, with the punching station employing a turret structure.

Designed for processing copper and aluminum busbars of various specifications, it ensures efficient operation. Users can perform diverse tasks including shearing, punching (round and oblong holes), flat bending, vertical bending, embossing, flattening, and twisting.

características principales

All-in-One Precision: The Fully Automated Busbar Processing Center

Four Axis Servo CNC Busbar Processing Machine integrates punching, shearing, and bending into one seamless, automated workflow. Controlled by a PLC and servo motor system (replacing outdated relay control), it delivers unmatched stability, precision, and efficiency by eliminating manual marking and measurement entirely.

The system features automatic dimensional positioning, CNC angle calculation, Z-bending calculation, material length calculation, and automatic compensation for angle and inertia. It includes pressure maintenance and auto start-stop functions for consistent, high-quality results.

Three fully independent workstations (punching, shearing, bending) operate simultaneously, dramatically boosting overall productivity.

(Shearing Station): A dual-column structure with a precision shear edge produces clean, waste-free cuts—eliminating burrs and collapsed corners.

(Punching Station): Features a robust, customer-selectable 4/6/8 position rotary turret. Machined from a single integral workpiece, it guarantees absolute alignment between upper and lower dies, maximizing die concentricity and service life.

(Bending Station): Offers both open and enclosed configurations for maximum flexibility. Dual, truly independent workstations enable versatile bending operations.

Built for endurance, the hydraulic oil tank is constructed from 3mm-thick welded steel plates with phosphating treatment, ensuring long-term, stable performance without degradation.

parámetros técnicos

| Presión nominal | 300 kN para plegado y punzonado, 400 kN para cizallado |

| Dimensión máxima de corte | 12×160 mm |

| Precisión de posicionamiento del servo de corte | ±0,1 mm |

| Longitud de posicionamiento del servo | 0-1000 mm (personalizable según los requisitos del cliente) |

| Rango de perforación | Φ4.3~25mm |

| Precisión de posicionamiento del servo de punzonado | ±0,1 mm |

| Longitud de posicionamiento del servo de punzonado | 0-1000 mm (personalizable según los requisitos del cliente) |

| Anchura de posicionamiento del servo de punzonado | 0-1000 mm (personalizable según los requisitos del cliente) |

| Tamaño máximo de procesamiento para curva plana | 12×160 mm |

| Tamaño máximo de mecanizado para curva vertical | 8×80 mm |

| Precisión de posicionamiento del servo de plegado | ±0,1 mm |

| Longitud de posicionamiento del servo de plegado | 0-1000 mm (personalizable según los requisitos del cliente) |

| Dimensiones del banco de trabajo | 1450 mm × 1250 mm |

| Dimensiones de la máquina | 2000mm × 1550mm × 1300mm |

| Peso de la máquina | 1800g |

PREGUNTAS FRECUENTES

El equipo está diseñado principalmente para la fabricación de barras colectoras de cobre y aluminio, especialmente adecuado para barras colectoras rectangulares estándar. La anchura, el grosor y la longitud de procesamiento pueden configurarse o personalizarse según los requisitos específicos del cliente, garantizando un funcionamiento estable a largo plazo sin sobrecarga.

La configuración estándar suele incluir estaciones de punzonado, cizallado y plegado, lo que permite un procesamiento continuo en varias fases. Este diseño de estaciones múltiples reduce eficazmente el tiempo de paso de la barra colectora entre las distintas máquinas, mejorando así la eficacia global del procesamiento.

El equipo cuenta con una estructura integral de alta rigidez y un sistema hidráulico estable, combinados con una tecnología de posicionamiento precisa para garantizar posiciones de orificios, longitudes y ángulos de plegado uniformes, lo que lo hace ideal para la producción continua por lotes.

El sistema admite configuraciones personalizadas que incluyen capacidad de tonelaje, especificaciones de barras colectoras, tensión de alimentación, modos de control, configuraciones de moldes y niveles de automatización, lo que garantiza una alineación perfecta con los requisitos de producción reales de los clientes.

La lógica de funcionamiento es clara y el sistema de control es fácil de usar. Los empleados ordinarios pueden operar de forma independiente tras una breve formación, lo que reduce la dependencia de trabajadores altamente cualificados.

El equipo está diseñado para un funcionamiento industrial continuo. Con un funcionamiento y mantenimiento adecuados, mantiene un rendimiento estable en condiciones de alta intensidad.

El mantenimiento rutinario consiste principalmente en inspecciones básicas y revisiones periódicas de baja complejidad. Proporcionamos orientación detallada sobre el mantenimiento para ayudar a prolongar la vida útil de sus equipos.

Proporcionamos asistencia técnica remota, tutoriales en vídeo, formación práctica y asistencia con piezas de repuesto, que abarcan operaciones básicas, montaje y desmontaje de moldes, mantenimiento rutinario y solución de problemas (incluida la gestión de alarmas y la resolución de fugas hidráulicas) para garantizar un funcionamiento estable a largo plazo de su equipo.

También le puede gustar

Dejar mensaje

*Nota: Por favor, asegúrese de rellenar la información con precisión, y mantenga la comunicación desbloqueada, nos pondremos en contacto con usted lo antes posible.