Transformatorenkern-Schneidemaschine

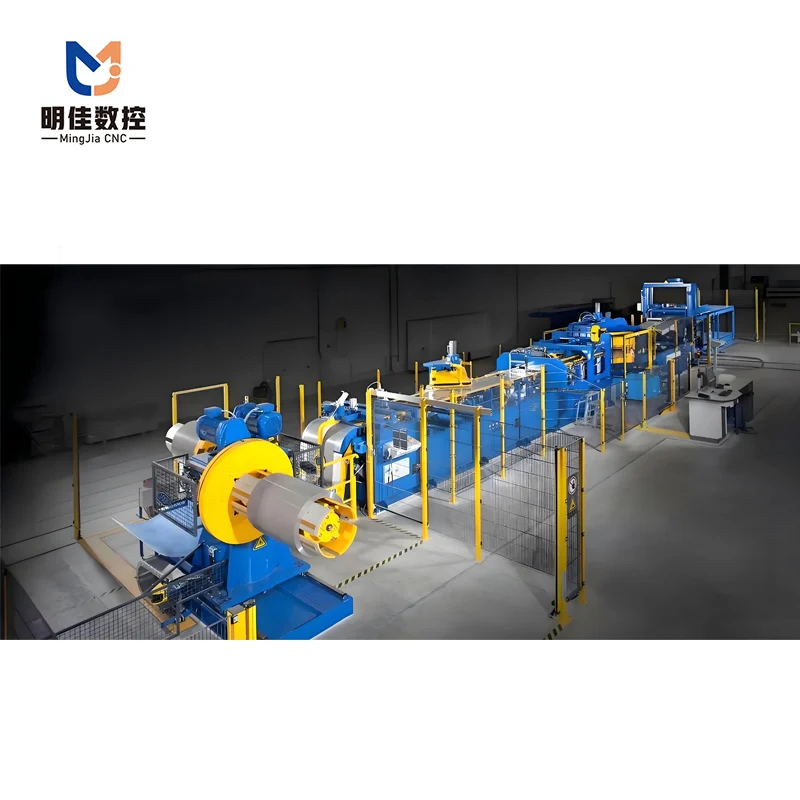

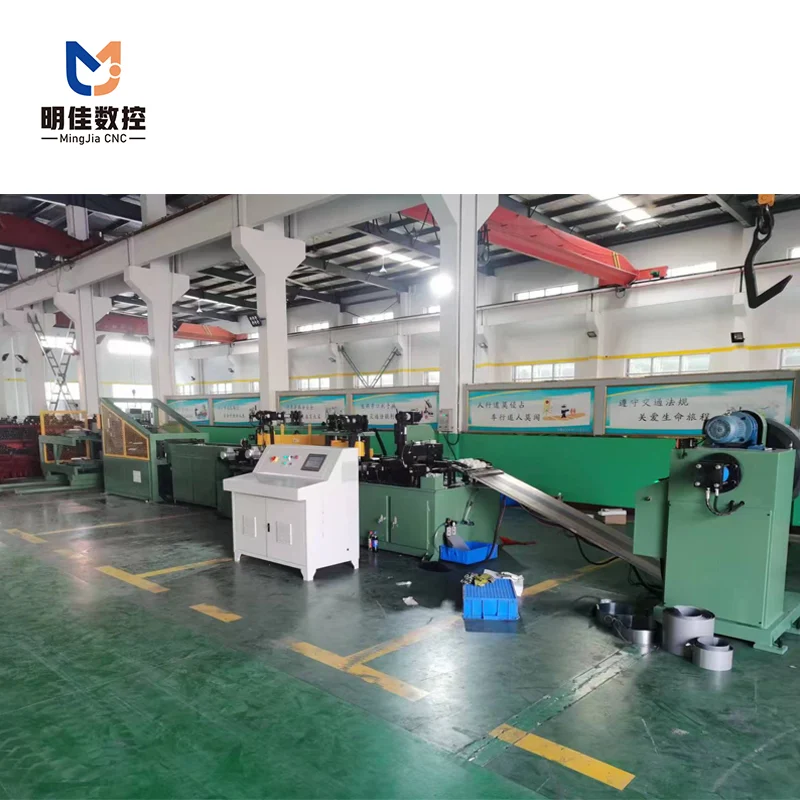

Main Components

1.Single-Head Decoiler (Hydraulically expanding mandrel)

2.Inclined Infeed Guide & Ramp

3.Servo Feeding Machine (Servo-driven, with precision length measuring system and center-line positioning)

4.Punching Section: Two (2) V-Notching Units, each with dedicated tooling. Punching is servo-driven; units are longitudinally fixed and transversely movable via servo motors. One (1) Hole Punching Unit, with one set of dies. Servo-driven and fixed in position. (Capable of processing center legs, top yokes, and side yokes.)

5.Shearing Section: Two (2) Angled Shear Units (e.g., 45° and 135°), each servo-driven with one set of tools.

6.Centering Outfeed Conveyor

7.Stacking and Sorting Unit (Including sheet separator and stack press)

8.Receiving Cart (With 4 stacking pallets)

9.Full-Line Width Adjustment System (Servo-driven, center-oriented adjustment)

10.Pneumatic System (Excluding external air compressor and dryer)

11.Electrical Control System (Featuring main control cabinet and operator console with Delta PLC and touch-screen HMI)

technische Parameter

| Material Requirements (Coil) | Width Tolerance | ±0.1 mm |

| Burr Height | ≤ 0.03 mm | |

| Camber (Bow) | ≤ 0.1 mm per 1000 mm (unidirectional) | |

| Waviness | ≤ 15 mm over any 1000 mm span (wave height ≤ 15 mm) | |

| Processing Capability | Material Thickness | 0.18 – 0.35 mm |

| Lamination Width | 40 – 400 mm | |

| Lamination Length | 400 – 2500 mm | |

| Punch Hole Diameter | Ø10 – Ø24 mm | |

| Hole Position | Adjustable bi-directionally along the centerline | |

| V-Notch Offset (from center) | ±30 mm | |

| Processing Accuracy | Length Tolerance | ±0.2 mm per meter |

| Angle Tolerance | ±0.1° | |

| Shear Burr | ≤ 0.02 mm (Tool life: approx. 500,000 strokes per grind) | |

| Punch Burr | ≤ 0.02 mm (Tool life: 200,000 – 300,000 strokes per grind) | |

| Production Speed | Up to 60 laminations per minute | |

| Total Installed Power | Approximately 24 kW | |

| Compressed Air Consumption | 1.5 m³/min at ≥ 0.6 MPa | |

| Power Supply | Voltage | 380V AC (±10%) |

| Frequency | 50Hz (±2%) | |

| Operating Environment | Temperature ≤ 45°C; Relative Humidity ≤ 85% (non-condensing) | |

| Primary Operation Side | Left side (facing material flow direction) | |

FAQ

Die Anlage ist in erster Linie für die Herstellung von Kupfer- und Aluminiumsammelschienen konzipiert und eignet sich besonders für rechteckige Standard-Sammelschienen. Die Bearbeitungsbreite, -dicke und -länge kann entsprechend den spezifischen Anforderungen des Kunden konfiguriert oder angepasst werden, wodurch ein langfristig stabiler Betrieb ohne Überlastung gewährleistet wird.

Die Standardkonfiguration umfasst in der Regel Stanz-, Scher- und Biegestationen, die eine kontinuierliche mehrstufige Verarbeitung ermöglichen. Diese Mehrstationen-Konstruktion reduziert effektiv die Durchlaufzeit der Stromschienen zwischen den verschiedenen Maschinen und erhöht so die Gesamteffizienz der Verarbeitung.

Die Anlage zeichnet sich durch eine hochsteife integrierte Struktur und ein stabiles Hydrauliksystem aus, kombiniert mit einer präzisen Positionierungstechnologie, die gleichbleibende Lochpositionen, Längen und Biegewinkel gewährleistet und sich somit ideal für die kontinuierliche Produktion eignet.

Das System unterstützt kundenspezifische Konfigurationen, einschließlich Tonnagekapazität, Sammelschienenspezifikationen, Stromspannung, Steuerungsmodi, Werkzeugkonfigurationen und Automatisierungsgrad, und gewährleistet so eine nahtlose Anpassung an die tatsächlichen Produktionsanforderungen der Kunden.

Die Betriebslogik ist klar und das Steuerungssystem ist benutzerfreundlich. Gewöhnliche Mitarbeiter können nach einer kurzen Schulung selbständig arbeiten, wodurch die Abhängigkeit von hochqualifizierten Arbeitskräften verringert wird.

Das Gerät ist für den industriellen Dauerbetrieb ausgelegt. Bei ordnungsgemäßer Bedienung und Wartung bleibt die Leistung auch bei hoher Beanspruchung stabil.

Die routinemäßige Wartung umfasst in erster Linie grundlegende Inspektionen und regelmäßige Instandhaltungsmaßnahmen, die wenig komplex sind. Wir bieten detaillierte Wartungsanleitungen, um die Lebensdauer Ihrer Geräte zu verlängern.

Wir bieten technischen Fernsupport, Video-Tutorials, praktische Schulungen und Unterstützung bei der Ersatzteilbeschaffung. Dabei decken wir grundlegende Funktionen, die Montage/Demontage von Werkzeugen, Routinewartung und Fehlerbehebung (einschließlich der Behandlung von Alarmen und der Behebung von Hydrauliklecks) ab, um einen langfristig stabilen Betrieb Ihrer Ausrüstung zu gewährleisten.

Das könnte Sie auch interessieren

Nachricht hinterlassen

*Hinweis: Bitte achten Sie darauf, die Informationen genau auszufüllen und die Kommunikation nicht zu blockieren. Wir werden uns so bald wie möglich mit Ihnen in Verbindung setzen.