Máquina formadora de tubos termorretráctiles

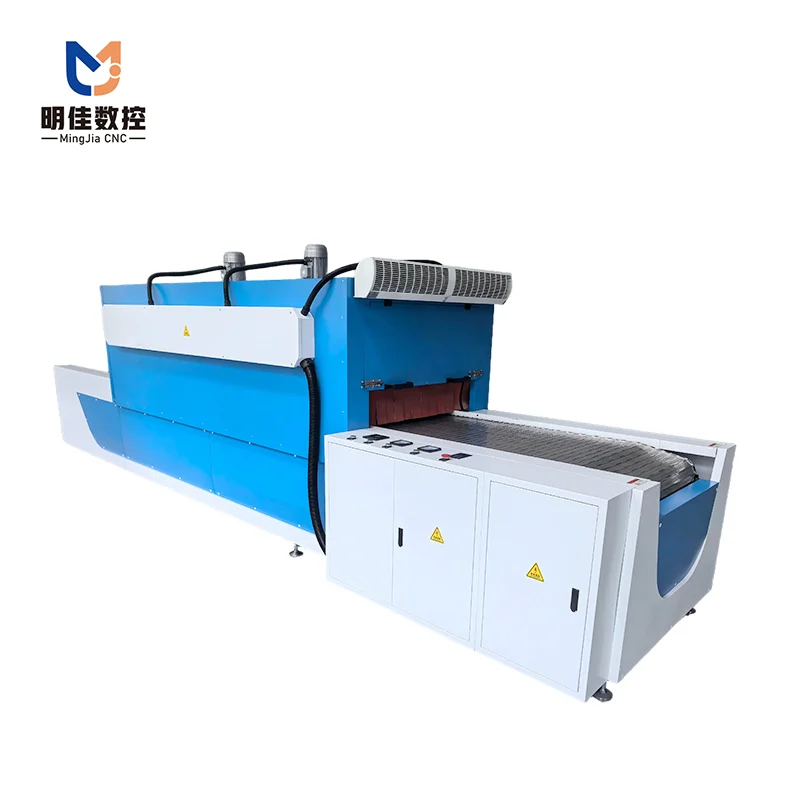

The Busbar Heat Shrinking Machine is primarily designed for heating and shrinking sleeves onto copper and aluminum busbars.

The machine consists of a main frame, a conveyor belt system, a heating hood, and an electrical control unit.

The conveyor is mounted on the frame, with the heating hood positioned above. The hood houses the heating elements, temperature sensors, and cooling fans. The integrated electrical control system enables precise regulation of both temperature and speed.

características principales

The Intelligent Shrinking System: Perfect Finish, Maximum Efficiency

Achieve flawless, consistent heat-shrink tubing application on busbars with our intelligent system. Engineered for perfection and productivity, it eliminates defects, slashes energy use, and dramatically increases output.

1.Perfect Formation, Zero Defects

An intelligent constant-temperature heating module with optimized duct circulation ensures comprehensive, uniform heat distribution across the entire area, eliminating cold spots.

Guarantees 360° uniform shrinkage, resulting in a smooth, seamless finish on the busbar—free from wrinkles, air bubbles, or localized carbonization from overheating.

This high-precision molding process significantly improves product yield and consistency.

2.High Thermal Efficiency, Lower Costs

A closed insulation chamber coupled with a waste heat recovery system minimizes thermal loss, improving heat utilization efficiency by over 30% compared to traditional open heaters.

The on-demand power adjustment mode avoids idle energy consumption, leading to substantially lower operating costs over time.

3.Unmatched Productivity & Uptime

The continuous feeding conveyor system allows for processing single or multiple busbars simultaneously, cutting the per-unit forming cycle time by half.

Designed for 24/7 continuous, stable operation without frequent shutdowns or adjustments, it increases average daily production capacity by over 80%, maximizing your return on investment.

parámetros técnicos

| Dimensiones del estudio (ancho x alto x largo) | 1000x200x3000mm |

| Dimensiones (ancho x alto x largo) | 1400x1450x6000mm |

| Área de equipamiento | La zona de alimentación mide 1500 mm de longitud, la zona de cocción 3000 mm y la zona de descarga 1500 mm. |

| Temperatura | RT+250℃ |

| Velocidad de calentamiento | RT+250℃ ≤30min |

| Precisión Lavin | ≤±1℃ |

| Uniformidad de temperatura | ≤±5℃(Nota: Los indicadores de rendimiento anteriores son valores medidos obtenidos a temperatura ambiente de +25℃ en ausencia de muestras). |

| Material de la caja interior | Acero inoxidable, grosor 1,2 mm |

| Material de la caja exterior | Espesor de la placa en frío 1,5 mm |

| Material aislante | Aislamiento de fibra cerámica Algodón |

| Cinta transportadora | Cinta transportadora de acero inoxidable con cadena de 38 mm y cinta de malla de acero inoxidable. |

| Velocidad de transporte regulable | (0,5-2 m/min) mediante conversión de frecuencia |

| Accionamiento del transportador | Motor reductor de velocidad horizontal de 0,37 kW |

| Deflector de entrada/salida | Deflector ajustable con un rango de 0-200 mm |

| Grosor de la capa de aislamiento térmico | ≥120mm |

| Calentador | Elemento calefactor de acero inoxidable, potencia calorífica 36 kW |

PREGUNTAS FRECUENTES

El equipo está diseñado principalmente para la fabricación de barras colectoras de cobre y aluminio, especialmente adecuado para barras colectoras rectangulares estándar. La anchura, el grosor y la longitud de procesamiento pueden configurarse o personalizarse según los requisitos específicos del cliente, garantizando un funcionamiento estable a largo plazo sin sobrecarga.

La configuración estándar suele incluir estaciones de punzonado, cizallado y plegado, lo que permite un procesamiento continuo en varias fases. Este diseño de estaciones múltiples reduce eficazmente el tiempo de paso de la barra colectora entre las distintas máquinas, mejorando así la eficacia global del procesamiento.

El equipo cuenta con una estructura integral de alta rigidez y un sistema hidráulico estable, combinados con una tecnología de posicionamiento precisa para garantizar posiciones de orificios, longitudes y ángulos de plegado uniformes, lo que lo hace ideal para la producción continua por lotes.

El sistema admite configuraciones personalizadas que incluyen capacidad de tonelaje, especificaciones de barras colectoras, tensión de alimentación, modos de control, configuraciones de moldes y niveles de automatización, lo que garantiza una alineación perfecta con los requisitos de producción reales de los clientes.

La lógica de funcionamiento es clara y el sistema de control es fácil de usar. Los empleados ordinarios pueden operar de forma independiente tras una breve formación, lo que reduce la dependencia de trabajadores altamente cualificados.

El equipo está diseñado para un funcionamiento industrial continuo. Con un funcionamiento y mantenimiento adecuados, mantiene un rendimiento estable en condiciones de alta intensidad.

El mantenimiento rutinario consiste principalmente en inspecciones básicas y revisiones periódicas de baja complejidad. Proporcionamos orientación detallada sobre el mantenimiento para ayudar a prolongar la vida útil de sus equipos.

Proporcionamos asistencia técnica remota, tutoriales en vídeo, formación práctica y asistencia con piezas de repuesto, que abarcan operaciones básicas, montaje y desmontaje de moldes, mantenimiento rutinario y solución de problemas (incluida la gestión de alarmas y la resolución de fugas hidráulicas) para garantizar un funcionamiento estable a largo plazo de su equipo.

También le puede gustar

Dejar mensaje

*Nota: Por favor, asegúrese de rellenar la información con precisión, y mantenga la comunicación desbloqueada, nos pondremos en contacto con usted lo antes posible.