Wärmeschrumpfschlauch-Formmaschine

The Busbar Heat Shrinking Machine is primarily designed for heating and shrinking sleeves onto copper and aluminum busbars.

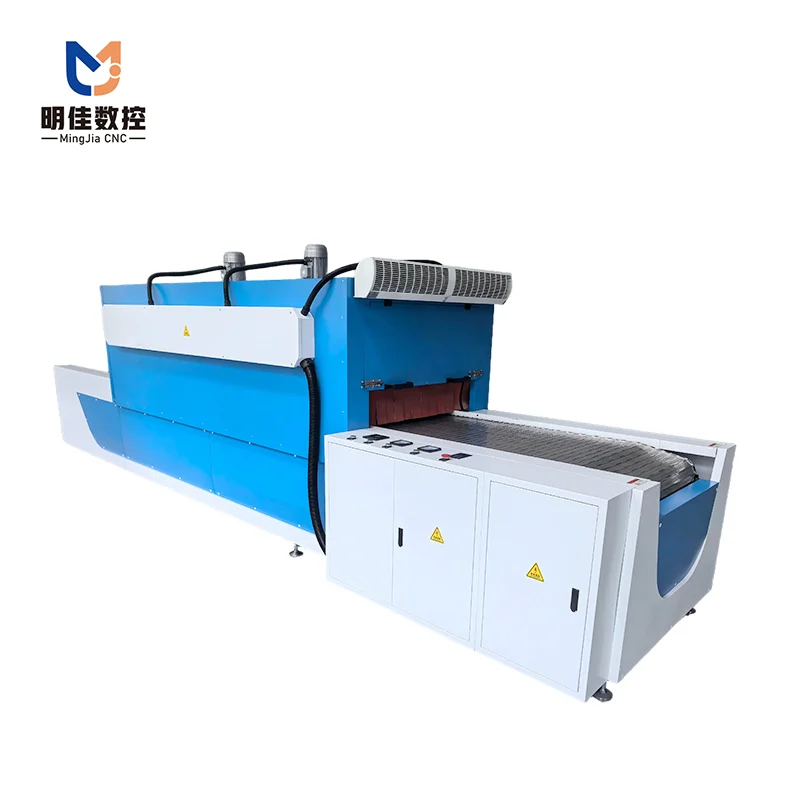

The machine consists of a main frame, a conveyor belt system, a heating hood, and an electrical control unit.

The conveyor is mounted on the frame, with the heating hood positioned above. The hood houses the heating elements, temperature sensors, and cooling fans. The integrated electrical control system enables precise regulation of both temperature and speed.

Hauptmerkmale

The Intelligent Shrinking System: Perfect Finish, Maximum Efficiency

Achieve flawless, consistent heat-shrink tubing application on busbars with our intelligent system. Engineered for perfection and productivity, it eliminates defects, slashes energy use, and dramatically increases output.

1.Perfect Formation, Zero Defects

An intelligent constant-temperature heating module with optimized duct circulation ensures comprehensive, uniform heat distribution across the entire area, eliminating cold spots.

Guarantees 360° uniform shrinkage, resulting in a smooth, seamless finish on the busbar—free from wrinkles, air bubbles, or localized carbonization from overheating.

This high-precision molding process significantly improves product yield and consistency.

2.High Thermal Efficiency, Lower Costs

A closed insulation chamber coupled with a waste heat recovery system minimizes thermal loss, improving heat utilization efficiency by over 30% compared to traditional open heaters.

The on-demand power adjustment mode avoids idle energy consumption, leading to substantially lower operating costs over time.

3.Unmatched Productivity & Uptime

The continuous feeding conveyor system allows for processing single or multiple busbars simultaneously, cutting the per-unit forming cycle time by half.

Designed for 24/7 continuous, stable operation without frequent shutdowns or adjustments, it increases average daily production capacity by over 80%, maximizing your return on investment.

technische Parameter

| Abmessungen des Studios (Breite x Höhe x Länge) | 1000x200x3000mm |

| Abmessungen (Breite x Höhe x Länge) | 1400x1450x6000mm |

| Bereich Ausrüstung | Die Beschickungszone ist 1500 mm lang, die Backzone 3000 mm und die Auslaufzone 1500 mm. |

| Temperaturbereich | RT+250℃ |

| Aufheizrate | RT+250℃ ≤30min |

| Lavin Genauigkeit | ≤±1℃ |

| Gleichmäßigkeit der Temperatur | ≤±5℃(Anmerkung: Die oben genannten Leistungsindikatoren sind Messwerte, die bei einer Raumtemperatur von +25℃ in Abwesenheit von Proben ermittelt wurden.) |

| Material des Innenkartons | Rostfreier Stahl, Dicke 1,2 mm |

| Äußeres Material des Kartons | Dicke der Kühlplatte 1,5 mm |

| Isoliermaterial | Keramische Faserisolierung Baumwolle |

| Förderband | Edelstahl-Förderband mit 38mm Kette und Edelstahl-Gitterband. |

| Einstellbare Fördergeschwindigkeit | (0,5-2 m/min) über Frequenzumwandlung |

| Antrieb des Förderers | 0,37kw horizontaler Getriebemotor |

| Einlass/Auslass-Schallwand | Einstellbares Ablenkblech mit 0-200mm Bereich |

| Dicke der Wärmedämmschicht | ≥120mm |

| Heizgerät | Heizelement aus rostfreiem Stahl, Heizleistung 36 kW |

FAQ

Die Anlage ist in erster Linie für die Herstellung von Kupfer- und Aluminiumsammelschienen konzipiert und eignet sich besonders für rechteckige Standard-Sammelschienen. Die Bearbeitungsbreite, -dicke und -länge kann entsprechend den spezifischen Anforderungen des Kunden konfiguriert oder angepasst werden, wodurch ein langfristig stabiler Betrieb ohne Überlastung gewährleistet wird.

Die Standardkonfiguration umfasst in der Regel Stanz-, Scher- und Biegestationen, die eine kontinuierliche mehrstufige Verarbeitung ermöglichen. Diese Mehrstationen-Konstruktion reduziert effektiv die Durchlaufzeit der Stromschienen zwischen den verschiedenen Maschinen und erhöht so die Gesamteffizienz der Verarbeitung.

Die Anlage zeichnet sich durch eine hochsteife integrierte Struktur und ein stabiles Hydrauliksystem aus, kombiniert mit einer präzisen Positionierungstechnologie, die gleichbleibende Lochpositionen, Längen und Biegewinkel gewährleistet und sich somit ideal für die kontinuierliche Produktion eignet.

Das System unterstützt kundenspezifische Konfigurationen, einschließlich Tonnagekapazität, Sammelschienenspezifikationen, Stromspannung, Steuerungsmodi, Werkzeugkonfigurationen und Automatisierungsgrad, und gewährleistet so eine nahtlose Anpassung an die tatsächlichen Produktionsanforderungen der Kunden.

Die Betriebslogik ist klar und das Steuerungssystem ist benutzerfreundlich. Gewöhnliche Mitarbeiter können nach einer kurzen Schulung selbständig arbeiten, wodurch die Abhängigkeit von hochqualifizierten Arbeitskräften verringert wird.

Das Gerät ist für den industriellen Dauerbetrieb ausgelegt. Bei ordnungsgemäßer Bedienung und Wartung bleibt die Leistung auch bei hoher Beanspruchung stabil.

Die routinemäßige Wartung umfasst in erster Linie grundlegende Inspektionen und regelmäßige Instandhaltungsmaßnahmen, die wenig komplex sind. Wir bieten detaillierte Wartungsanleitungen, um die Lebensdauer Ihrer Geräte zu verlängern.

Wir bieten technischen Fernsupport, Video-Tutorials, praktische Schulungen und Unterstützung bei der Ersatzteilbeschaffung. Dabei decken wir grundlegende Funktionen, die Montage/Demontage von Werkzeugen, Routinewartung und Fehlerbehebung (einschließlich der Behandlung von Alarmen und der Behebung von Hydrauliklecks) ab, um einen langfristig stabilen Betrieb Ihrer Ausrüstung zu gewährleisten.

Das könnte Sie auch interessieren

Nachricht hinterlassen

*Hinweis: Bitte achten Sie darauf, die Informationen genau auszufüllen und die Kommunikation nicht zu blockieren. Wir werden uns so bald wie möglich mit Ihnen in Verbindung setzen.